Нүүрстөрөгчийн ган, зэвэрдэггүй ган нь янз бүрийн салбарт нийтлэг металл материал болгон өргөн хэрэглэгддэг тул өндөр чанартай лазер зүсэх машин нь боловсруулах, зүсэх хамгийн эхний сонголт юм. Гэсэн хэдий ч хүмүүс лазер хайчлах машиныг ашиглах нарийн ширийн зүйлийг сайн мэддэггүй тул санаанд оромгүй олон нөхцөл байдал үүссэн! Миний доор хэлэхийг хүссэн зүйл бол нүүрстөрөгчийн ган, зэвэрдэггүй ган хавтанг лазер зүсэх машинаар огтлоход анхаарах ёстой урьдчилан сэргийлэх арга хэмжээ юм. Та тэдгээрийг анхааралтай унших хэрэгтэй гэж найдаж байна, мөн та маш их зүйлийг олж авна гэдэгт итгэлтэй байна!

Зэвэрдэггүй ган хавтанг огтлохын тулд лазер хэрчих машинд зориулсан урьдчилан сэргийлэх арга хэмжээ

1. Лазер зүсэгч машинаар зүссэн зэвэрдэггүй ган материалын гадаргуу зэвэрсэн байна

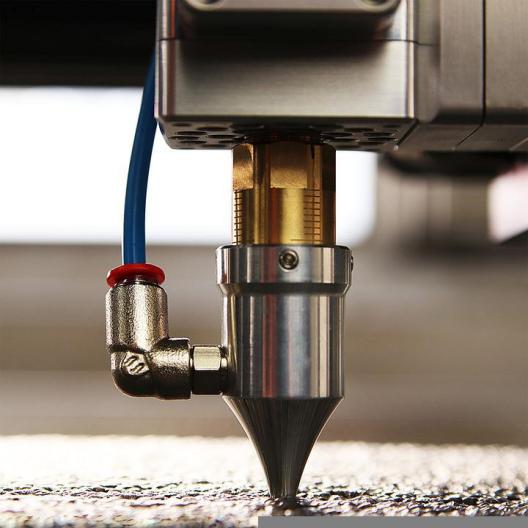

Зэвэрдэггүй ган материалын гадаргуу зэвэрсэн үед материалыг огтлоход хэцүү бөгөөд боловсруулалтын эцсийн үр нөлөө муу байх болно. Материалын гадаргуу дээр зэв гарсан тохиолдолд лазер зүсэлт нь цорго руу буцаж буух бөгөөд энэ нь цорго гэмтэхэд хялбар байдаг. Цорго эвдэрсэн үед лазер туяа солигдож, дараа нь оптик систем, хамгаалалтын систем эвдэрч, тэр ч байтугай дэлбэрэлтийн ослын магадлалыг нэмэгдүүлнэ. Тиймээс зүсэхээс өмнө материалын гадаргуу дээрх зэв арилгах ажлыг сайтар хийх ёстой. Зэвэрдэггүй ган гадаргуу дээрх зэвийг зүсэхээс өмнө хурдан арилгахад туслах лазер цэвэрлэх машиныг энд санал болгож байна.

2. Лазер зүсэгч машинаар зүссэн зэвэрдэггүй ган материалын гадаргууг будсан

Зэвэрдэггүй ган гадаргууг будах нь ерөнхийдөө ховор байдаг, гэхдээ будаг нь ерөнхийдөө хортой бодис бөгөөд боловсруулах явцад амархан утаа үүсгэдэг тул хүний биед хортой. Тиймээс будсан зэвэрдэггүй ган материалыг огтлох үед гадаргуугийн будгийг арчиж хаях шаардлагатай.

3. Лазер зүсэгч машинаар зүссэн зэвэрдэггүй ган материалын гадаргууг бүрэх

Лазер зүсэх машин зэвэрдэггүй ган зүсэх үед хальс огтлох технологийг ерөнхийд нь ашигладаг. Киног гэмтээхгүйн тулд бид ерөнхийдөө хальсны хажуу тал болон бүрээгүй хэсгийг доошоо зүсдэг.

Нүүрстөрөгчийн ган хавтанг огтлохын тулд лазер хэрчих машинд зориулсан урьдчилан сэргийлэх арга хэмжээ

1. Лазераар зүсэх үед ажлын хэсэг дээр burrs гарч ирдэг

(1) Хэрэв лазерын фокусын байрлал офсет бол та фокусын байрлалыг туршиж үзээд лазер фокусын офсетийн дагуу тохируулж болно.

(2) Лазерын гаралтын хүч хангалтгүй. Лазер генератор зөв ажиллаж байгаа эсэхийг шалгах шаардлагатай. Хэрэв энэ нь хэвийн бол лазерын хяналтын товчлуурын гаралтын утга зөв эсэхийг ажиглаарай. Хэрэв энэ нь буруу байвал тохируулна уу.

(3) Таслах шугамын хурд хэт удаан байгаа тул үйл ажиллагааг хянах үед шугамын хурдыг нэмэгдүүлэх шаардлагатай.

(4) Таслах хийн цэвэршилт хангалтгүй бөгөөд өндөр чанартай зүсэх ажлын хийг хангах шаардлагатай

(5) Машин хэрэгслийн удаан хугацааны туршид тогтворгүй байдал нь энэ үед унтрааж, дахин асаахыг шаарддаг.

2. Лазер нь материалыг бүрэн огтолж чадахгүй

(1) Лазер хушууны сонголт нь боловсруулах хавтангийн зузаантай таарахгүй, цорго эсвэл боловсруулах хавтанг солино.

(2) Лазер зүсэх шугамын хурд хэт хурдан бөгөөд шугамын хурдыг багасгахын тулд үйл ажиллагааны хяналт шаардлагатай.

3. Зөөлөн ган зүсэх үед хэвийн бус оч

Зөөлөн ганг хэвийн зүсэх үед оч шугам нь урт, хавтгай, хуваагдсан төгсгөл багатай байдаг. Хэвийн бус оч гарч ирэх нь ажлын хэсгийн зүсэх хэсгийн жигд байдал, боловсруулалтын чанарт нөлөөлнө. Энэ үед бусад үзүүлэлтүүд хэвийн байгаа үед дараах нөхцөл байдлыг анхаарч үзэх хэрэгтэй.

(1) Лазерын толгойн цорго маш их элэгдсэн тул хошууг цаг тухайд нь солих шаардлагатай;

(2) Цорго шинээр солигдоогүй тохиолдолд зүсэх ажлын хийн даралтыг нэмэгдүүлэх шаардлагатай;

(3) Хэрэв цорго ба лазерын толгойн холболтын утас сул байвал таслахаа даруй зогсоож, лазерын толгойн холболтын төлөвийг шалгаад утсыг дахин холбоно.

Дээрх нь нүүрстөрөгчийн ган хавтан болон зэвэрдэггүй ган хавтанг лазер зүсэх машинаар зүсэхээс урьдчилан сэргийлэх арга хэмжээ юм. Хүн бүр зүсэхдээ илүү их анхаарал хандуулах ёстой гэж найдаж байна! Төрөл бүрийн зүсэх материалын урьдчилан сэргийлэх арга хэмжээ нь өөр өөр байдаг бөгөөд гэнэтийн тохиолдлууд өөр өөр байдаг. Бид тодорхой нөхцөл байдлыг шийдвэрлэх хэрэгтэй!

Шуудангийн цаг: 2022 оны 7-р сарын 18